Povesteam lunile trecute că în carantină am învățat să îmi schimb singură discurile și plăcuțele de frână la mașină, îmbogățindu-mi astfel cunoștințele tehnice necesare în timpul raliurilor. Așadar, când echipa Textar România m-a invitat să vizitez fabrica TMD Friction din Caransebeș, am acceptat cu mare bucurie, știind că excursia asta va completa perfect “inițierea” mea într-ale mecanicii auto.

Întreaga experiență a început cu prezentarea companiei, pe care o să v-o povestesc și vouă pe scurt ca să înțelegeți mai bine contextul și de ce este un lucru extraordinar faptul că în România se produc aceste plăcuțe de frână. Textar este unul dintre cele 7 branduri TMD Friction, la rândul ei una dintre cele 3 companii ale NISB Group, care deține 22% din cota de piața mondială în ceea ce privește echipare OE cu plăcuțe de frână, cu peste 7000 de angajați și 1,1 miliarde de euro cifră de afaceri în 2019. Dintre cele 3 companii, TMD Friction are 67% din cifra de afaceri și peste 5000 de angajați, în 13 fabrici din Europa (una în România, la Caransebeș, cu peste 500 de angajați), America și Asia.

Textar este un brand premium de soluții de frânare (plăcuțe, garnituri, discuri, saboți de frână sau senzori ABS și de frânare) care produce în proporții aproximativ egale produse de origine (care echipează încă din fabrică mașinile majorității producătorilor auto) și produse aftermarket pentru autoturisme, camioane, remorci și semi-remorci. Istoria Textar a început în 1913: prima mașină echipată a fost un Ford T, iar cea mai recentă este BMW i8.

Deoarece produsele Textar implementează aceleași standarde de siguranță și folosesc același material de fricțiune atât pentru plăcuțele de origine, cât și pentru cele aftermarket. Mai mult, absolut fiecare produs aftermarket este construit 100% în funcție de specificațiile de origine. De aceea, în Brakebook – catalogul lor online – poți găsi peste 1640 de plăcuțe și cam tot atâtea discuri, peste 390 de saboți de frână și încă câteva sute de senzori doar pentru autoturisme, la care se adaugă și produsele pentru vehicule comerciale.

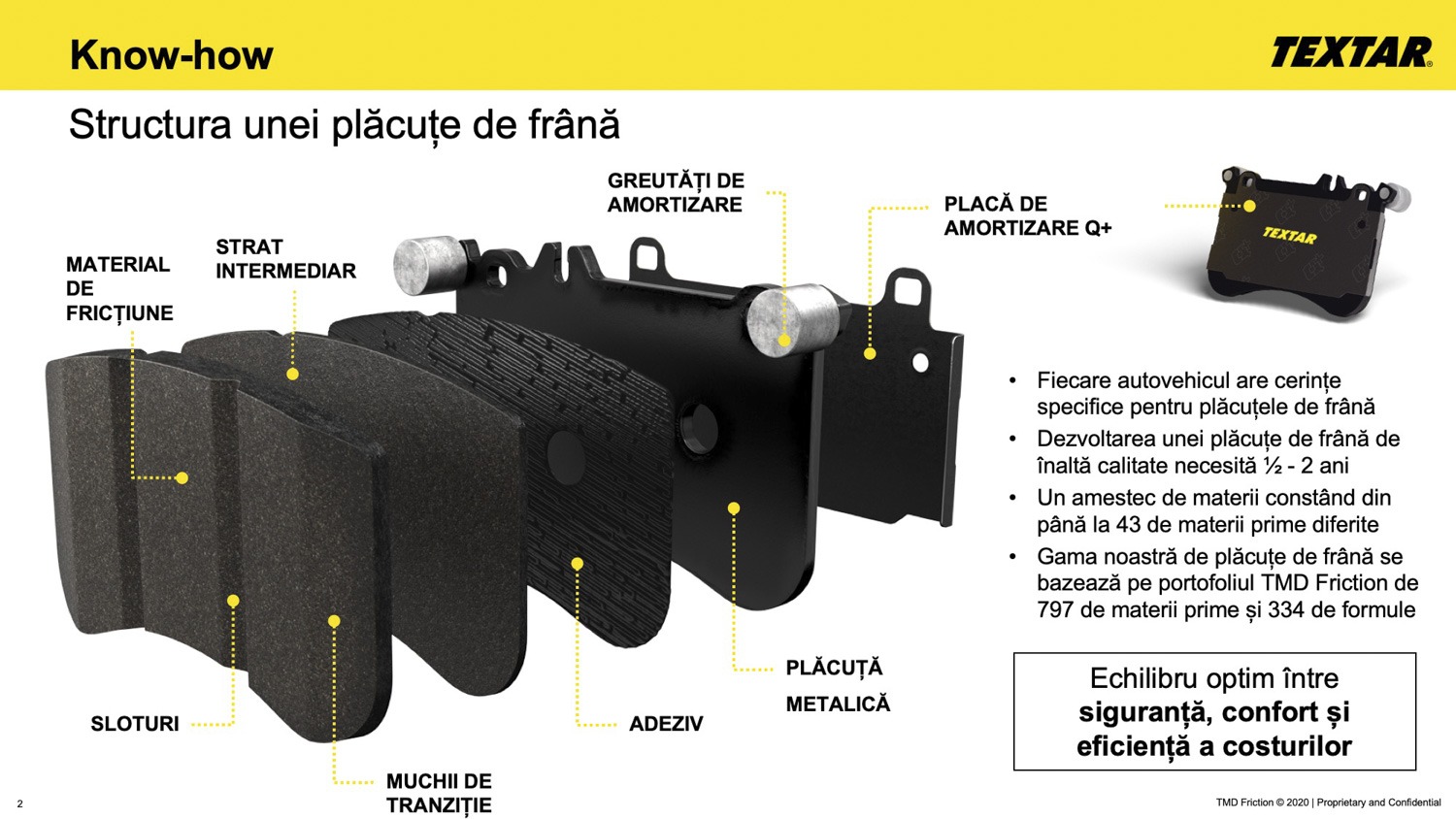

În vizita de la fabrică am descoperit că toate aceste detalii pornesc de la un element comun: materialul de fricțiune, care vine sub forma unei mixturi secrete de tip pulbere, care diferă de la mașină la mașină și poate utiliza până la 43 de materii prime. În total, TMD Friction crează aproape 300 de materiale de fricțiune care sunt folosite în fabricarea a peste 1,2 milioane de produse de fricțiune/zi, 90.000 dintre acestea fiind produse la fabrica din Caransebeș.

De exemplu: aparent, pe un Seat Leon FR diesel și pe unul pe benzină din același an ai aceleași plăcuțe și discuri de frână. Însă, cel mai probabil există câteva diferențe insesizabile, care pot afecta eficiența frânării. Uneori este vorba de 1-2mm diferențe în dimensiune, alteori în compoziția materialului de fricțiune sau amplasarea șanțurilor pe plăcuțe. Departamentul de R&D Textar studiază în detaliu fiecare model de mașină și fiecare sistem de frânare cu care vine echipat din fabrică (în caz că nu este Textar producătorul de OE), tocmai pentru a oferi cele mai bune soluții de frânare aftermarket. Peste 300 de angajați sunt responsabili de R&D, iar fiecare plăcuță nouă este testată 1000 de ore pe standul de teste și 300.000km pe șosea. În total, Textar folosește 41 de vehicule de test care parcurg peste 3 milioane de km anual, în scopul dezvoltării celor mai bune plăcuțe de frână. Am uitat să spun – testele sunt, printre altele, și în Alpii francezi, deci…unde îmi depun CV-ul?

Toate plăcuțele de frână disponibile pe piață sunt produse conform unui standard european numit ECE-R90. Ce nu știam însă și m-a surprins neplăcut este faptul că acest standard impune de fapt niște cerințe minime de performanță: mai exact, măsoară doar echivalența indicelui de fricțiune, fricțiunea statică, compresabilitatea și rezistența la forfecare. TMD Friction consideră acești indicatori un minim, ei testând mult mai multe aspecte, printre care distanța de oprire, confortul la apăsarea pedalei, zgomotul și vibrațiile la frânare, reacția la coroziune sau dilatare, durata de viață a plăcuței și a discului, comportamentul discului la apariția fisurilor și multe altele – niște cerințe pe care eu le consider obligatorii și mă bucur să văd că produsele Textar le respectă în totalitate, chiar dacă nu sunt impuse de standardul european.

Ce se întâmplă de fapt în fabrica TMD Friction de la Caransebeș? Întreg procesul de fabricare a unei plăcuțe de frână pleacă de la recepția comenzii: se preia marfa – mixtura și suporții metalici specifici tipului de plăcuță de frână care urmează a fi produsă, în timp ce inginerii decid un plan de producție. Plăcuțele metalice se sablează și li se aplică un strat de adeziv, apoi pleacă spre stația de presare. În funcție de model, “modelarea” materialului de fricțiune se face la cald (pentru serii limitate, unde plăcuțele se prelucrează semi-automat – cam 10% din totalul zilnic al plăcuțelor produse în fabrică) sau la rece (procedură automatizată). Plăcuțele de frână astfel obținute se montează într-un cadru care nu permite deformarea lor în procesul de tratare termică. După ce sunt scoase din cuptor (unde stau între 2-24 ore) se frezează cu discuri cu diamant, apoi se vopsesc în câmp electrostatic. Urmează ultimele finisaje: aplicarea accesoriilor metalice, lipirea stratului care estompează zgomotul la frânare, aplicarea brandingului, apoi ambalarea, etichetarea și sigilarea cutiilor cu un cod unic QR, care poate fi verificat online, asigurând astfel clientul final că a cumpărat un produs original Textar.

Ca în orice altă fabrică, totul este controlat, planificat și optimizat până în cele mai mici detalii. Însă eu cred că diferența în cazul Textar o fac oamenii care lucrează cu zâmbetul pe buze: am observat o relaționare foarte frumoasă între echipa de management și ceilalți angajați ai fabricii, dar și multe zâmbete și o relaxare aparte în felul în care am fost primiți noi, jurnaliștii care ne tot băgam nasul și aparatele foto în treaba oamenilor din linia de producție. Toată lumea a fost dornică să ne răspundă la întrebări, iar unul dintre ingineri s-a bucurat să ne spună cum au optimizat unul dintre procesele liniei de producție și că exemplul lor a fost preluat și de alte fabrici alte companiei.

Am aflat și că TMD Friction este angajatorul preferat în zonă și că oferă un pachet de beneficii cu mult peste “standardul” pe care îl știam din industrie. Pereții holurilor sunt pline de poze cu angajații și familiile lor, cu trofee câștigate la meciuri susținute de fabrică sau cu diverse plăcuțe de frână produse acolo, motiv de mândrie pentru comunitate. Pe holuri se vorbește de meciuri de fotbal și pronosticurile se lasă într-un loc special amenajat în zona de fumat de afară, unde se votează cu chiștocul. Mult mai mult decât un spațiu industrial, am simțit bucuria unui job care le permite angajaților să se exprime, să se provoace și să se autodepășească într-un spațiu optimizat după nevoile lor. Iar asta se simte în fiecare plăcuță de frână Textar care iese de pe linia de producție a fabricii.

Poate că nerăbdarea se datorează faptului că am luat permisul moto de abia în septembrie, dar cert este că nu puteam să las 2025 să ...

Cred că aplicațiile de meteo vor deveni în scurt timp cele mai accesate din telefon, la cât am verificat starea vremii în ultimele două săptămâni. ...

Duminică am profitat de ultima bucățică de vară și am plecat pe drumul vinului din Prahova, având ca obiectiv primele ace de păr pe două ...

După ce în primele zile pe două roți mi-am făcut “încălzirea” cu vreo 300km prin București și împrejurimi, azi mi-am făcut curaj să fac primul ...

Poate că nerăbdarea se datorează faptului că am luat permisul moto de abia în septembrie, dar cert este că nu puteam să las 2025 să ...

Cred că aplicațiile de meteo vor deveni în scurt timp cele mai accesate din telefon, la cât am verificat starea vremii în ultimele două săptămâni. ...

Duminică am profitat de ultima bucățică de vară și am plecat pe drumul vinului din Prahova, având ca obiectiv primele ace de păr pe două ...

După ce în primele zile pe două roți mi-am făcut “încălzirea” cu vreo 300km prin București și împrejurimi, azi mi-am făcut curaj să fac primul ...

Pentru cea mai bună experiență, acest website folosește cookie-uri. Prin continuarea navigării îți exprimi acordul pentru politica de cookie-uri și de confidențialitate.